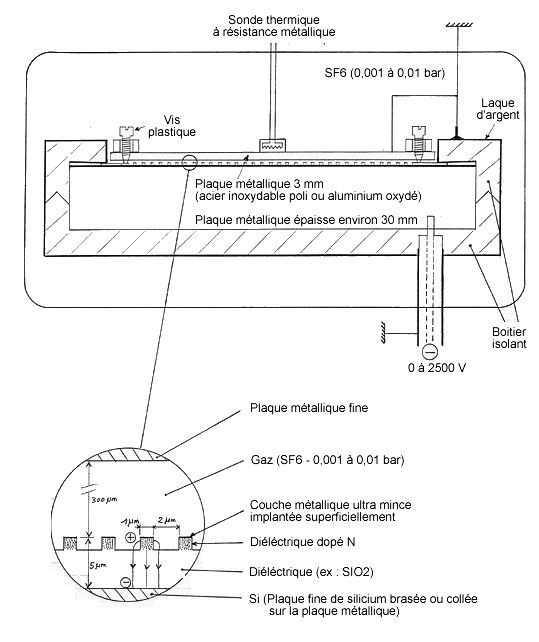

Configuration condensateur – grille non métallique

Avantages – difficultés

Cette configuration proche du modèle de référence vise à résoudre le problème d’effet de pointe que l’on aurait à proximité des arêtes d’une grille métallique. Un champ électrique très intense, de l’ordre de 1010 V/m, pourrait provoquer une autoionisation des molécules de gaz neutre, c’est à dire sans collision avec une autre particule, du seul fait de l’intensité du champ électrique à proximité des arêtes. Dans le cas présent, la charge positive serait incarnée dans la masse du diélectrique par l’implantation d’atomes donneurs. Ces atomes s’ioniseraient par l’application du champ électrique et les électrons s’écouleraient dans la couche métallique ultramince implantée superficiellement. La dose d’atomes donneurs serait calculée de manière à ce que la charge positive ne soit pas uniquement localisée en surface, comme avec un métal, mais qu’elle soit incarnée dans le volume du matériau de manière à éviter tout effet de pointe.

Concernant le risque d’émission d’ions positifs à partir de la grille, qui disperse le charge positive et affaiblit progressivement le champ électrique dans les trous de la grille, on peut supposer que l’utilisation d’un diélectrique serait préférable à celle d’un métal dont l’émission provient vraisemblablement de l’ionisation des gaz absorbés superficiellement. Si malgré tout, le problème demeure, une solution consisterait, pour rétablir le champ électrique dans les trous de la grille, à renverser momentanément la polarité du dispositif (charge négative sur la grille et charge positive sous le diélectrique). Une autre méthode consisterait, pendant que l’on supprime la tension dans le diélectrique, à émettre périodiquement des électrons sur toute la surface diélectrique pour décharger les ions positifs, grâce à une cathode froide fixée sur la face inférieure de la plaque fine.

Concernant le risque de claquage du diélectrique, le problème pourrait se résoudre de la manière suivante : on met la plaque sous tension dans la cuve sous vide. Si un claquage se produit, un point noir doit apparaître et permettre de localiser l’endroit du claquage. Il faudrait alors décaper la grille à cet endroit précis pour l’isoler du canal conducteur formé pendant le claquage, soit au moyen d’un canon ionique ou d’un laser.

La rigidité diélectrique sera d’autant plus élevée que les trous de la grille et son épaisseur seront petits, car on pourra réduire d’autant l’épaisseur du diélectrique.

D’autre part, j’ai expérimenté une méthode au LCIE (Laboratoire Central des Industries Electriques à Paris) dans le but d’augmenter la rigidité diélectrique, basée sur la polarisation interfaciale. Elle consiste à interposer un isolant de faible résistivité (1010 à 1014 Wcm) entre le métal de cathode et l’isolant de forte résistivité prévu pour être déposé sous la grille, en l’occurrence du Parylène (1017 Wcm). Cette méthode a pour effet d’annuler pratiquement le champ électrique dans l’isolant de faible résistivité, et elle évite aussi l’injection électronique dans le Parylène, car la cathode n’est plus soumise qu’à un champ électrique très faible. L’expérience démontre, à champ électrique égal et à épaisseur égale de Parylène, une forte réduction du courant mesuré, de l’ordre de moitié, mais aussi une forte augmentation de la rigidité diélectrique, d’environ 70%.

Epaisseur des plaques

La plaque métallique épaisse (environ 30 mm) constitue la plaque chaude dite électrostatique. Son épaisseur doit lui procurer une inertie de température, c’est à dire un très faible réchauffement permettant de mesurer plus facilement le refroidissement de la plaque métallique fine (environ 3 mm).

Il est préférable de mesurer le refroidissement de la plaque fine pour bien mettre en évidence le transfert de chaleur entre les deux plaques, plutôt que le réchauffement de la plaque chaude qui pourrait être interprété de diverses manières.

Rôle du boîtier isolant

Il est constitué de deux demi couvercles en plastique emboîtés l’un dans l’autre, et recouverts d’une couche de laque d’argent reliée à la masse (potentiel nul). Il est destiné à supprimer tout champ électrique en dehors du dispositif, de manière à éviter un claquage dans le gaz entre deux parties éloignées de potentiels différents.

Mesure du refroidissement

Le vide établi, on fait monter lentement la tension, puis à la tension voulue on introduit le gaz, d’abord à 0,001 bar. On doit alors constater un refroidissement de la plaque métallique fine, d’environ 1°C à 1250 V (250 KV/mm dans la Parylène, et 500KV/mm en surface), car il faut tenir compte du fait que les trous de la grille ne représentent que la moitié de la surface totale. Le refroidissement sera proportionnel au carré du champ électrique, par conséquent on aurait 4°C avec un champ de 500 KV/mm dans le Parylène, 16°C avec un champ de 1000 KV/mm. On notera ce refroidissement à différents instants après l’introduction du gaz pour connaître la vitesse de refroidissement et par suite la puissance de transfert thermique, puis la température d’équilibre lorsque le transfert s’annule.